제조 현장의 문제점

-

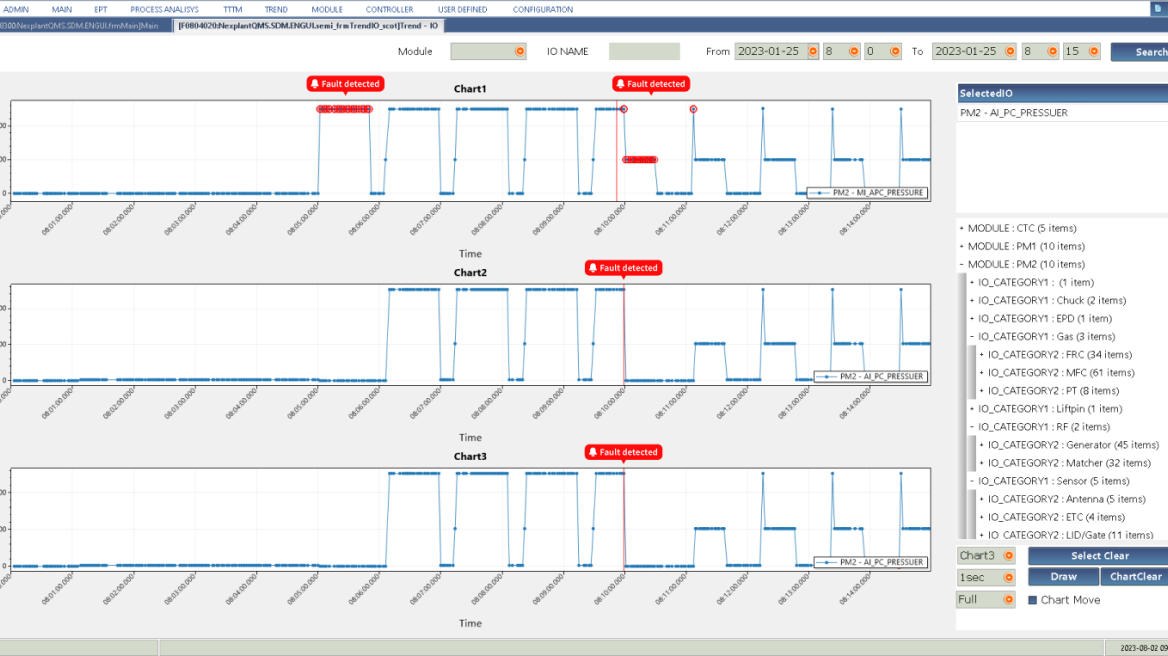

자동화설비의 이상유무

확인을 위해 실시간데이터

확인이 필수입니다. -

동일한 공정의 양산 설비도 공정품질과 제품의 특성이 다릅니다.

-

설비에서 발생하는

(빅)데이터는 지능화된 분석자동화가 필요합니다.

서비스 및 솔루션

자동화설비의 이상유무

확인을 위해 실시간데이터

확인이 필수입니다.

동일한 공정의 양산 설비도 공정품질과 제품의 특성이 다릅니다.

설비에서 발생하는

(빅)데이터는 지능화된 분석자동화가 필요합니다.

실시간 (빅)데이터 분석/진단의 결과는 설비를 지능화시키고 양산 성능을 극대화합니다.

표준화된 온라인/오프라인

데이터 수집과 전처리

(빅)데이터 처리 기법과 DB 성능 향상을 위한 데이터 압축 적용

실시간 분석/진단을 통한 설비지능화의 실현으로 공정불량율 “0”를 목표

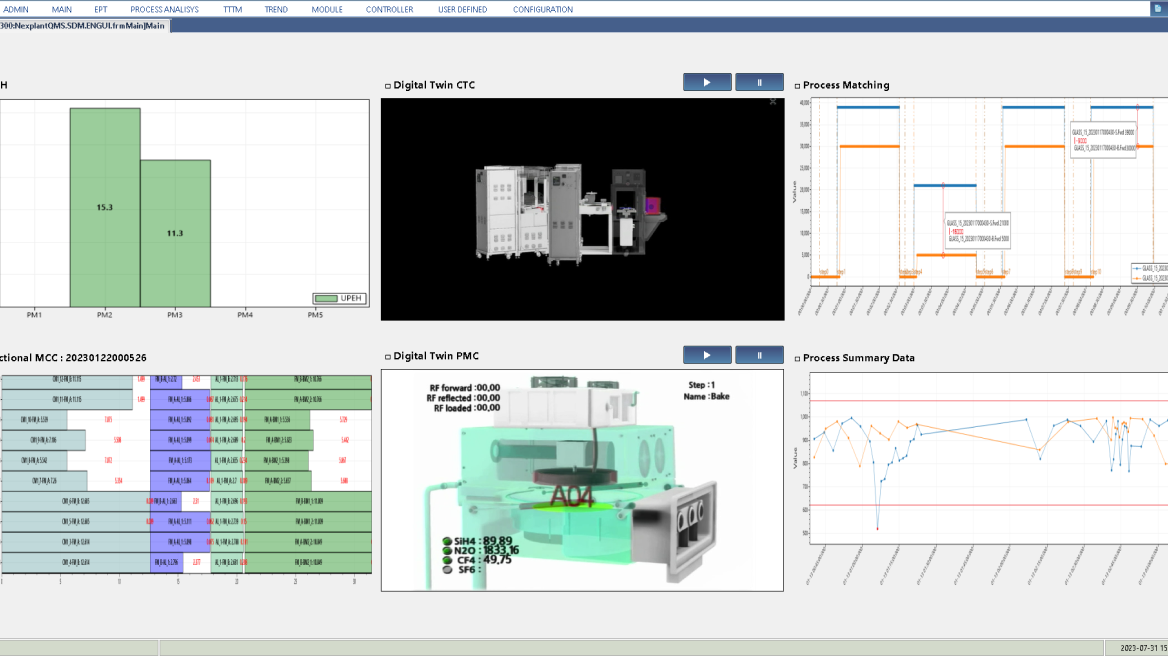

자동화설비의 스트리밍 데이터를 실시간 수집 처리, 관리 및 진단을 통해 설비의 운영 효율을 극대화하고 최상의 공정 조건을 유지하기 위한 솔루션입니다.

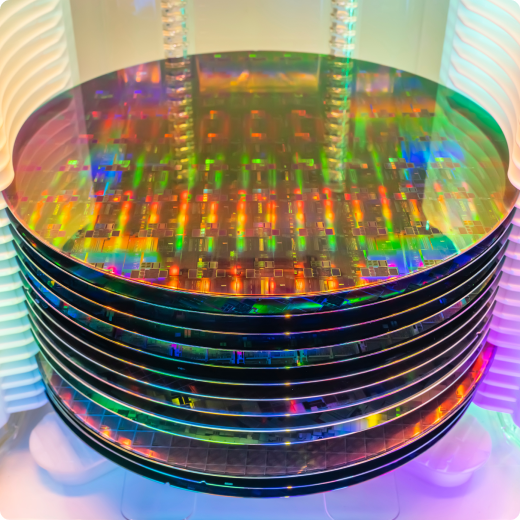

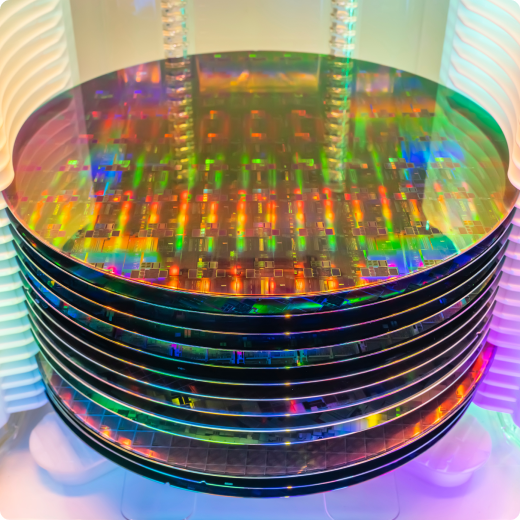

반도체 패키징 전문 기업인 고객사는 기사용하는 MES 솔루션의 노후화와 Multi-factory 생산 체계를 위하여 효율적인 표준 시스템을 구축할 필요가 있었습니다.

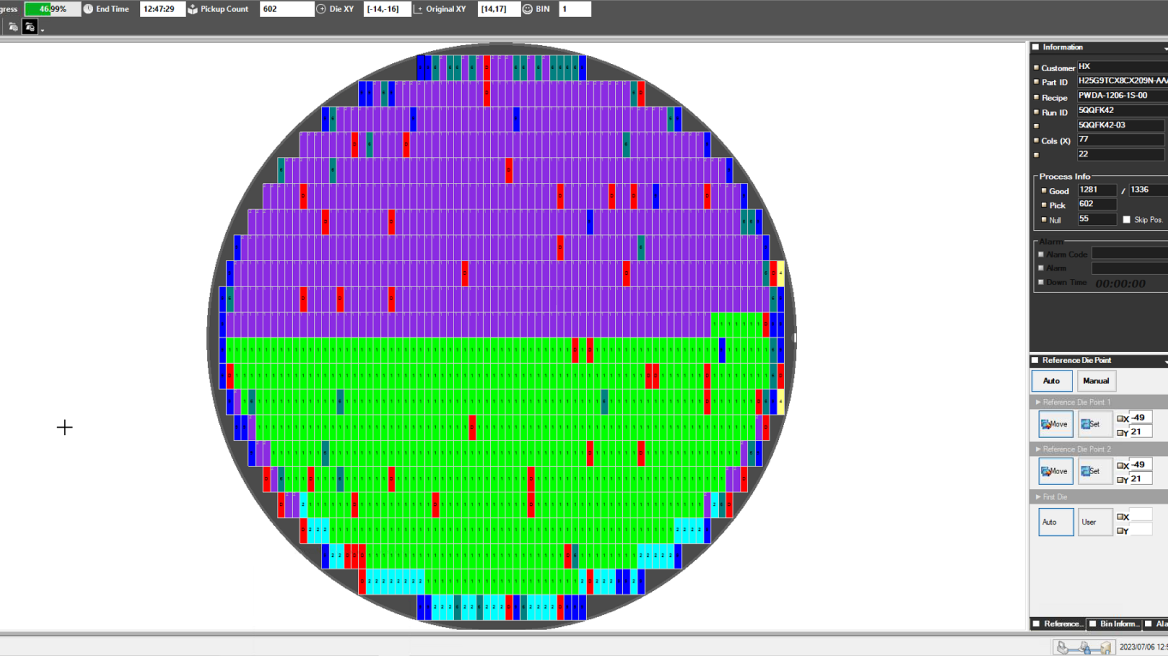

공정의 작업 지시별 생산/불량 실적을 구분하고, 작업자 경험 지식을 정보화하여 공정 대응 능력을 높였습니다. QMS로 수율 리포트와 제품 설비의 실시간 모니터링 기능을 구축하였고, 웨이퍼 맵 관리 기능을 적용하였습니다.

고객사는 미라콤의 QMS를 통해 생산, 정보 자동화와 제조 지능화를 통해 4차 산업혁명의 제조 트렌드 변화에 대응하며 경쟁력을 확보하였습니다.

반도체 패키징 전문 기업인 고객사는 기사용하는 MES 솔루션의 노후화와 Multi-factory 생산 체계를 위하여 효율적인 표준 시스템을 구축할 필요가 있었습니다.

공정의 작업 지시별 생산/불량 실적을 구분하고, 작업자 경험 지식을 정보화하여 공정 대응 능력을 높였습니다. QMS로 수율 리포트와 제품 설비의 실시간 모니터링 기능을 구축하였고, 웨이퍼 맵 관리 기능을 적용하였습니다.

고객사는 미라콤의 QMS를 통해 생산, 정보 자동화와 제조 지능화를 통해 4차 산업혁명의 제조 트렌드 변화에 대응하며 경쟁력을 확보하였습니다.